Domowa metoda na płytki PCB po mojemu ;)

Wstęp

Kiedyś przychodzi ten moment kiedy elektronik hobbysta zapragnie stworzyć własną płytkę PCB. Można oczywiście zlecić wykonanie jej jakiejś firmie, która się tym zajmuje. Niestety jednak chcąc stworzyć prototyp często jest to nieopłacalne. Przy prostych jednostronnych płytkach można pokusić się o wykonanie takiej płytki w domu. W internecie można znaleźć wiele artykułów o tym jak wykonać taką płytkę – począwszy od metody termotransferu, która mimo swej prostoty potrafi przyprawić o ból głowy niejednego doświadczonego w tym temacie człowieka, na metodzie fotochemicznej kończąc. Ja opiszę swój sposób, który najbardziej przypadł mi do gustu, co prawda wymaga zakupu kilku drobnych rzeczy, ale jest dość szybki i nie wymaga specjalistycznego sprzętu. A więc do dzieła.

Potrzebne rzeczy

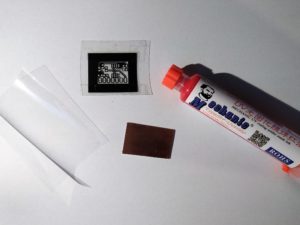

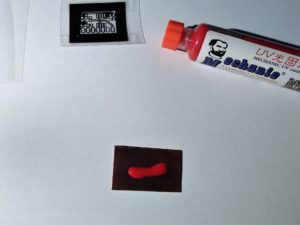

Ostatnimi czasy, przeglądając pewną chińską platformę e-commerce natknąłem się na światłoutwardzalną farbę do soldermasek. Ponieważ jest ona dość tania, szybko zamówiłem kilka kolorów. Po wykonaniu kilku płytek metodą termotransferu z soldermaską wykonaną przy użyciu tejże farby, do głowy przyszedł mi pomysł, aby wykorzystać tą samą farbę do naniesienia na płytkę ścieżek. Po kilku próbach mogę śmiało powiedzieć, że to był strzał w dziesiątkę. Farba bardzo dobrze pokrywa miedź i łatwo się utwardza, nie potrzeba do tego żadnych naświetlarek i innego specjalistycznego sprzętu. Ja używam zwykłej latarki z diodą UV – w zupełności wystarcza.

Do wykonania płytki opisaną wyżej metodą potrzeba:

- Latarka z diodą UV, lub płytka z kilkunastoma małymi ledami UV – osobiście używałem obu wersji i nie zauważyłem większej różnicy, latarka jest tylko wygodniejsza w użyciu

- Farba do soldermasek: Mechainc UV, np. z tąd, choć można ją znaleźć nawet w polskich sklepach.

- Folia do wydruków, ja osobiście stosuję drukarkę laserową oraz folię do wydruków laserowych.

- Laminat PCB – tutaj wedle uznania, ja lubię cieńsze laminaty 1mm w zupełności wystarczy, często stosuję grubość 0,8mm.

- Drukarka – ja używam laserowej.

- Celofan

- Izopropanol lub denaturat (spirytusu szkoda 😉 )

Wykonanie

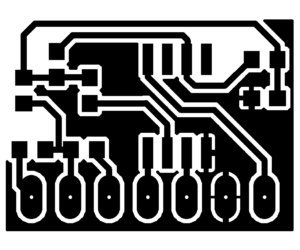

Wykonanie płytki klasycznie zaczynamy od przygotowania projektu. Ja osobiście robię eksport z programu do obrazka z określoną liczbą punktów na cal. Małe płytki eksportuje w rozdzielczości 1200dpi – znając rozdzielczość obrazka łatwo potem go wydrukować w prawidłowym rozmiarze.

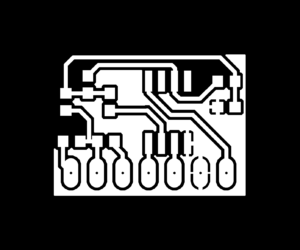

Uzyskany obrazek zwykle nieco poszerzam zmieniając jego wielkość obszaru roboczego. Ma to na celu zrobienie czarnych marginesów aby ładnie naświetlić tylko obszar płytki. Po powiększeniu należy jeszcze odwrócić kolory aby powstał negatyw płytki

Uzyskany obrazek zwykle nieco poszerzam zmieniając jego wielkość obszaru roboczego. Ma to na celu zrobienie czarnych marginesów aby ładnie naświetlić tylko obszar płytki. Po powiększeniu należy jeszcze odwrócić kolory aby powstał negatyw płytki

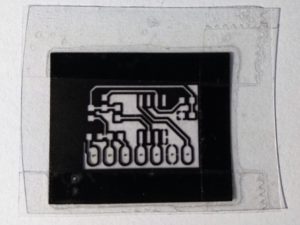

Tak przygotowany obrazek drukuję na folii w dwóch egzemplarzach a następnie sklejam ze sobą wycięte kawałki folii jeden na drugim. Pozwoli to lepiej zaczernić miejsca gdzie farba nie powinna się utwardzić – pojedyncza warstwa toneru przepuszcza trochę światła UV.

Tak przygotowany obrazek drukuję na folii w dwóch egzemplarzach a następnie sklejam ze sobą wycięte kawałki folii jeden na drugim. Pozwoli to lepiej zaczernić miejsca gdzie farba nie powinna się utwardzić – pojedyncza warstwa toneru przepuszcza trochę światła UV.

Teraz można przejść do przygotowania laminatu. Przed naniesieniem farby laminat musi zostać oczyszczony i odtłuszczony tak samo jak przy metodzie termotransferu. Do oczyszczenia najczęściej stosuje gąbkę do naczyń szorując płytkę ostrą stroną. Można też użyć drobnego papieru ściernego np. 800, 1000.

Teraz można przejść do przygotowania laminatu. Przed naniesieniem farby laminat musi zostać oczyszczony i odtłuszczony tak samo jak przy metodzie termotransferu. Do oczyszczenia najczęściej stosuje gąbkę do naczyń szorując płytkę ostrą stroną. Można też użyć drobnego papieru ściernego np. 800, 1000.

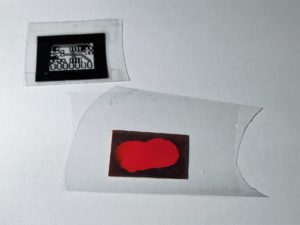

Kolejnym krokiem jest wycięcie kawałka celofanu. Jest on potrzebny do rozprowadzenia farby po płytce. Nie używam tej samej folii co do wydruku, gdyż jest zbyt gruba – celofan sprawdza się tutaj znacznie lepiej. Kawałek folii wycinamy nieco większy niż płytka. Należy zadbać aby laminat, celofan oraz klisza były czyste. Każde zanieczyszczenie będzie widoczne w trakcie dalszej pracy.

Kolejnym krokiem jest wycięcie kawałka celofanu. Jest on potrzebny do rozprowadzenia farby po płytce. Nie używam tej samej folii co do wydruku, gdyż jest zbyt gruba – celofan sprawdza się tutaj znacznie lepiej. Kawałek folii wycinamy nieco większy niż płytka. Należy zadbać aby laminat, celofan oraz klisza były czyste. Każde zanieczyszczenie będzie widoczne w trakcie dalszej pracy.

Po przygotowaniu wszystkiego na uprzednio oczyszczony laminat wyciskamy farbę. W przypadku małych zbliżonych do kwadratu płytek wystarczy niewielka plama na środku. Przy dłuższych prostokątnych płytkach trzeba zrobić pasek.

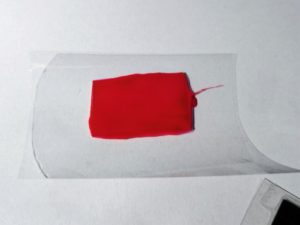

Następnie na płytkę należy położyć przygotowany wcześniej kawałek celofanu i rozprowadzić farbę po całej powierzchni płytki za pomocą na przykład karty kredytowej.

Następnie na płytkę należy położyć przygotowany wcześniej kawałek celofanu i rozprowadzić farbę po całej powierzchni płytki za pomocą na przykład karty kredytowej.

Nie trzeba się śpieszyć, farba w świetle dziennym lub sztucznym użytkowanym w domu szybko się nie utwardza. Nie należy jedynie robić płytki bezpośrednio na słońcu. Lakier utwardzany jest pod wpływem światła ultrafioletowego. Natomiast polecam lakier przechowywać w pudełku nie przepuszczającym światła.

Nie trzeba się śpieszyć, farba w świetle dziennym lub sztucznym użytkowanym w domu szybko się nie utwardza. Nie należy jedynie robić płytki bezpośrednio na słońcu. Lakier utwardzany jest pod wpływem światła ultrafioletowego. Natomiast polecam lakier przechowywać w pudełku nie przepuszczającym światła.

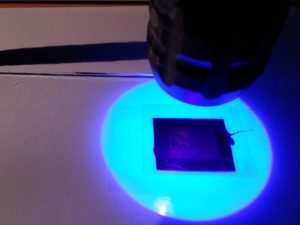

Po rozprowadzeniu farby na płytkę można położyć kliszę. Ja zwykle dociskam ją jeszcze szybą aby dobrze przylegała i nie przesunęła się podczas naświetlania. Teraz pozostaje jedynie naświetlić płytkę przy pomocy latarki UV. Czas należy dobrać doświadczalnie w zależności od posiadanego źródła światła UV. Ja używam latarki z diodą ultrafioletową którą naświetlam płytkę przez około 40 sekund. Zbyt długie naświetlanie spowoduje utwardzenie się lakieru tam gdzie nie powinien zostać utwardzony. Zbyt krótkie naświetlanie spowoduje, że farba niezbyt dobrze przyklei się do płytki i może zejść przy czyszczeniu. U mnie zwykle wystarcza 35 do 40 sekund. Ważne przy wyborze źródła światła UV jest równomierne rozłożenie światła, dlatego wybrałem latarkę z soczewką.

Po naświetleniu płytki można usunąć kliszę oraz celofan z laminatu. Następnie za pomocą nasączonego izopropanolem/denaturatem ręcznika papierowego należy wytrzeć nieutwardzoną farbę.

Po naświetleniu płytki można usunąć kliszę oraz celofan z laminatu. Następnie za pomocą nasączonego izopropanolem/denaturatem ręcznika papierowego należy wytrzeć nieutwardzoną farbę.

Tak przygotowana płytka jest gotowa do trawienia.

Tak przygotowana płytka jest gotowa do trawienia.

Tą samą metodą można zrobić soldermaskę, jedyną różnicą jest przygotowana klisza, która zawiera pola lutownicze które mają pozostać odsłonięte. Osobiście drukuję na jednym arkuszu folii obie klisze.

0 komentarzy